第一部分 流程型企业的特点

流程型企业为什么需要自己的精益生产模式?流程型企业有自己的特殊性,它和机械制造之间,有三个主要的区别:

一、在流程型生产中原材料变为产品,性质发生了变化,而不是重新组合的变化。生产过程中材料性质变化的不同直接导致了产生这些变化的生产活动不同,从而导致实践精益生产的方法不同。

二、在流形成生产中原材料转变为产品,是非直接的方式,而机器制造中是直接的。这导致的结果是流程性生产必须要更多的集中在精益生产设备而非劳动力方面,这个聚焦点的变化在我们的精益实施过程中有利有弊。

三、时间作为生产的独立元素,原材料的变化通常与时间有关,反应时间和持续反应是流程型生产的必要和独立因素。

显著的结构方面的差异影响实践精益生产的能力,这些区别都会使我们在自己的工厂应用精益生产理论和工具的方式与机械制造不同。

但无论是在哪种类型的行业,世界一流的企业离不开策略、员工参与和精益生产技术,相当于燃烧三要素,缺一不可。特别要注意的是,精益生产需要注重实质,以库存为例,这其实是一个形式和实质的对抗,消除库存是精益生产的形式,是可视的,且是简单的,而解决基本的操作问题,即达到精益生产实质很难看到并做到。

第二部分 精益工具在流程型企业的应用

作者结合自己在石油天然气工业的多年实践经验,总结出几种在流程型企业应用的精益工具,帮助企业进行改善,实现精益生产。

1、快速换模系统

这里的快速换模系统和机械制造行业有所不同,主要应用于改善机械设备灵活性与可用性。包含事先准备、团队合作操作和专业设备3个关键要素。在操作过程中,通过对设备状态进行活动分离、改善内部的活动、工作团队和设备以及准备每项活动,实现快速换模系统的应用。

2、固定序列可变容积生产(FSVV)

使用FSVV可以改善运营计划,提高化学制品间转换速度,这种生产方式需要固定的生产顺序、配套的库存政策、可变的容量调度和持续改进作为支撑。

3、评估与优化其他的资源冗余

流程工业无法向机械工业一样停机与再启动,不适用警示灯或停止线的优化。资源冗余是流程工业特有的问题,例如多余的技术支持、多余的资本设备、多余的维护等。进行资源的优化时,首先要确保工厂正常运作,而不能为了节省维护费用,给生产造成麻烦。

4、统计质量改善

统计过程控制的两个主要部分:一是评估和改善生产过程的固有能力,二是精确的流程控制。通过详细的实验和分析,识别和去除固有偏差的来源,提高其固有能力;运用统计分析进行操作改善,识别非系统或特殊原因对过程波动的影响。统计学方法使用需要避免质量过剩的浪费,提高工序能力是为了让企业变得更好,一旦生产运作工序的能力已经足够高,且产品性能满足顾客期望水平,应把资源转向提高其他工序的能力。

5、防错措施

在流程型企业,错误可能会导致效率或产品质量低下,严重的甚至会导致火灾甚至爆炸,危及员工生命安全。防错是指防止错误发生或者错误已经发生,对其进行及时补救,以免产生严重后果。

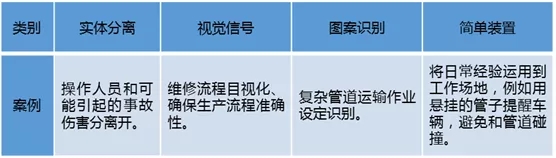

四类报警系统:

案例操作人员和可能引起的事故伤害分离开。维修流程目视化、确保生产流程准确性。复杂管道运输作业设定识别。将日常经验运用到工作场地,例如用悬挂的管子提醒车辆,避免和管道碰撞。

案例操作人员和可能引起的事故伤害分离开。维修流程目视化、确保生产流程准确性。复杂管道运输作业设定识别。将日常经验运用到工作场地,例如用悬挂的管子提醒车辆,避免和管道碰撞。

6、设备可靠性和操作人员维护

设备维护的最终目的是使设备的工作绩效明显提高,自动维护是依靠一线团队参与和自主活动来提高设备可靠性的方法,它需要建立在一个规划良好的实践体系-员工有明确的绩效目标,也拥有所需的时间、技能和资源去实现这些目标,并且要用统一的行为规约,确保他们的工作安全且能够被认可。

第三部分 精益文化的建立

精益文化推动者的两个首要元素是领导力和伦理,员工参与和领导力密切相关。整个组织想要具备快速并且有纪律地做出改善的能力,需要管理人员在组织内部传递给员工五个参与的要素:要实现的目标、实现这些目标需要的技能、实施改善所需要的时间、实施改善所需要的资源和保证对自主工作的细致管理所需要的行动框架。不仅要告诉员工企业的方向,还需要给他们足够的支持,才能提高员工的参与感。

变革不是一蹴而就,对大多数企业来说,变革过程从开始到稳定大约需要2年时间,每半年一个阶段。作者在书中制定了2年内4个阶段需要达到的目标,开始并不是非常难,它通常是小且迅速的行为,在最初的6个月应该及时做一些对业务有现实意义的事,并以此为开端,在之后每六个月,在目标、工具和投入这三个领导力因素上做出明显的改善,保证这项工作为企业取得了真正的改善成果。这就像在斜坡上行走,越往上走越容易滑落,每到一个新的阶段后,都需要调整速度,才能持续前进。随着新做法的成熟,人们逐渐习惯这样的工作方式,精益文化使得长时间保持迅猛发展。但并不是要等两年时间企业才能从中受益,收益随着变革的进行而产生。

当企业开始运用这些理论和实践,无论所处状况如何,已经开始朝着精益生产的方向迈进了。

总结和思考

精益生产起源于离散型行业,但精益文化在任何类型的企业都是适用的,流程型企业有其独特的生产特点,一些精益工具并不适用。因此,需要根据其生产特点,从设备可靠性和流程上寻找改善机会。

在推行精益生产时,我们首先应该先从可以获得收益的项目开始,向员工证明这些工作的价值和作用,这样才能激发他们的动力,在实践中运用精益工具和方法。很多企业都试图营造员工自主改善的氛围,可在实施的过程中,还是按照原有的管理方式,试图通过设置考核指标来推进改善工作,却没有传授给员工相应的知识,给他们足够的资源支持。短期突击可能会使企业在精益形式上有所效果,但不利于精益文化在企业的长期发展。