一、合作背景

内蒙古某煤制油公司是目前世界上居领先地位的现代化大型煤炭直接液化工业化生产企业。公司采用具有自主知识产权的煤直接液化工艺,以煤炭为原料,通过化学加工过程生产石油、石化产品。公司现有员工1724人,其中本科学历以上716人,高级职称26人。公司目前拥有的煤直接液化生产线是全世界第一套商业化运行生产线,

总建设规模为年产油品500万吨,先期工程第一条生产线年产油品108万吨。

公司为降低成本,减少设备故障频发等问题,营造安全规范工作现场,在China 5S咨询机构的帮助下,公司开展了为期10个月的6S项目活动。

二、项目简介

化工企业普遍有着易燃易爆,生产连贯性强,腐蚀性强,毒害性等特点。我们发现,借助6S管理取得成功的企业,均是机械加工、制造、装配等自动化流水线较强的离散型企业。对于现场物流较大、品种较多且无规则形状、粉尘严重的化工企业来说,其推行带有一定的难度。

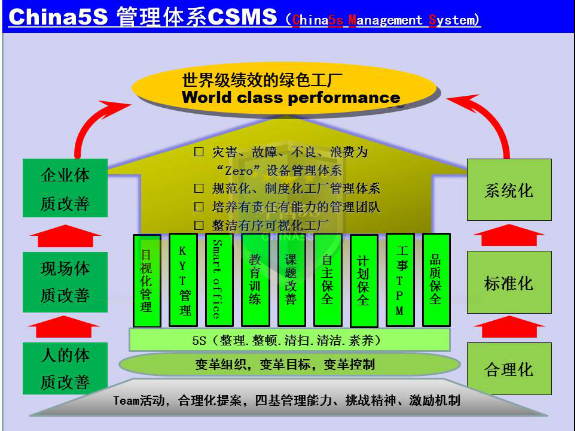

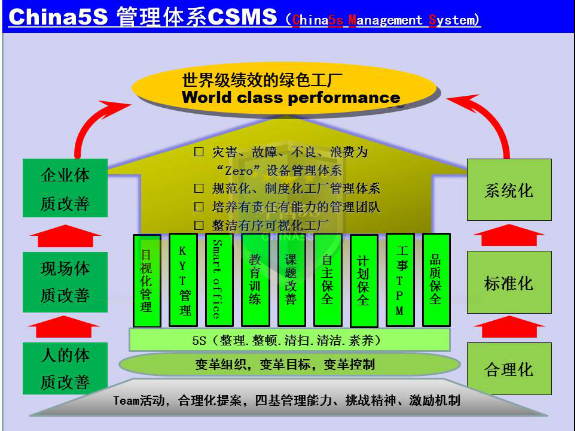

结合化工企业自身生产的独特性,在实际的推行中重点强化化工企业的设备与安全管理。China5S根据企业特点,制定了1~2年的6S推进管理体系。

China 5S管理体系

三、实施效果

1. 整理整顿工作: 开展6S活动半年,全体员工参与6S活动改善,全员参与率96%,6S改善小组针对全厂不合理问题点及“三源”进行改善 。

全厂针对130余台设备,及各科室等进行整理整顿,半年时间共进行不合理问题发现779项,设备劣化复原187项,危险源整改97项,污染源整改112项,设备故障源整改56项,改善率91%。

物品柜整改前 物品柜整改后

仓库整改前 仓库整改后

2、清扫清洁工作:

在实施项目之前,全厂存在很多卫生死角,存在很多安全隐患,项目开始后全厂进行了“洗澡”活动,查找死角卫生,清理常年存在的垃圾,排除隐患的同时,现场环境也得到了极大改善!

3.专项活动:

结合化工企业的行业特点,重点针对易燃易爆、腐蚀、有毒等危险品的管理及设备安全方面的改善进行专项活动,其中有:

1).”三源“改善日,共计找出危险源233处,污染源198处,设备故障源102处,防患于未然;

2)不合理问题发现日,此类共计发现1321项,改善不合理,规范现场工作环境;

3)防腐日:管道防腐刷漆、标识危险区域,划分警示区;

4)设备复原日:设备劣化部位复原,排除设备隐藏故障共478项;

5)OPL教育:共计进行了1287项教育,创造互相学习的文化。

内蒙古某煤制油公司是目前世界上居领先地位的现代化大型煤炭直接液化工业化生产企业。公司采用具有自主知识产权的煤直接液化工艺,以煤炭为原料,通过化学加工过程生产石油、石化产品。公司现有员工1724人,其中本科学历以上716人,高级职称26人。公司目前拥有的煤直接液化生产线是全世界第一套商业化运行生产线,

总建设规模为年产油品500万吨,先期工程第一条生产线年产油品108万吨。

公司为降低成本,减少设备故障频发等问题,营造安全规范工作现场,在China 5S咨询机构的帮助下,公司开展了为期10个月的6S项目活动。

二、项目简介

化工企业普遍有着易燃易爆,生产连贯性强,腐蚀性强,毒害性等特点。我们发现,借助6S管理取得成功的企业,均是机械加工、制造、装配等自动化流水线较强的离散型企业。对于现场物流较大、品种较多且无规则形状、粉尘严重的化工企业来说,其推行带有一定的难度。

结合化工企业自身生产的独特性,在实际的推行中重点强化化工企业的设备与安全管理。China5S根据企业特点,制定了1~2年的6S推进管理体系。

China 5S管理体系

三、实施效果

1. 整理整顿工作: 开展6S活动半年,全体员工参与6S活动改善,全员参与率96%,6S改善小组针对全厂不合理问题点及“三源”进行改善 。

| 区分 | 项目 | 实绩 | 合计 | |||||

| 4月 | 5月 | 6月 | 7月 | 8月 | 9月 | |||

| 投入 | 活动次数 | 6 | 5 | 6 | 6 | 5 | 6 | 34 |

| 活动时间(Hr) | 15 | 15 | 18 | 19 | 13 | 16 | 96 | |

| 参加人数 | 1085 | 1066 | 1043 | 1035 | 1045 | 1043 | 6317 | |

| 结果 | 不合理问题整改 | 116 | 124 | 132 | 163 | 132 | 112 | 779 |

| 设备劣化复原 | 31 | 45 | 23 | 23 | 37 | 28 | 187 | |

| 危险源整改 | 13 | 16 | 26 | 16 | 15 | 11 | 97 | |

| 污染源整改数量 | 23 | 14 | 23 | 21 | 15 | 16 | 112 | |

| 设备故障源整改 | 7 | 9 | 7 | 11 | 9 | 13 | 56 | |

| 改善率 | 96% | 97% | 94% | 90% | 87% | 83% | 91% | |

全厂针对130余台设备,及各科室等进行整理整顿,半年时间共进行不合理问题发现779项,设备劣化复原187项,危险源整改97项,污染源整改112项,设备故障源整改56项,改善率91%。

物品柜整改前 物品柜整改后

仓库整改前 仓库整改后

2、清扫清洁工作:

在实施项目之前,全厂存在很多卫生死角,存在很多安全隐患,项目开始后全厂进行了“洗澡”活动,查找死角卫生,清理常年存在的垃圾,排除隐患的同时,现场环境也得到了极大改善!

3.专项活动:

结合化工企业的行业特点,重点针对易燃易爆、腐蚀、有毒等危险品的管理及设备安全方面的改善进行专项活动,其中有:

1).”三源“改善日,共计找出危险源233处,污染源198处,设备故障源102处,防患于未然;

2)不合理问题发现日,此类共计发现1321项,改善不合理,规范现场工作环境;

3)防腐日:管道防腐刷漆、标识危险区域,划分警示区;

4)设备复原日:设备劣化部位复原,排除设备隐藏故障共478项;

5)OPL教育:共计进行了1287项教育,创造互相学习的文化。