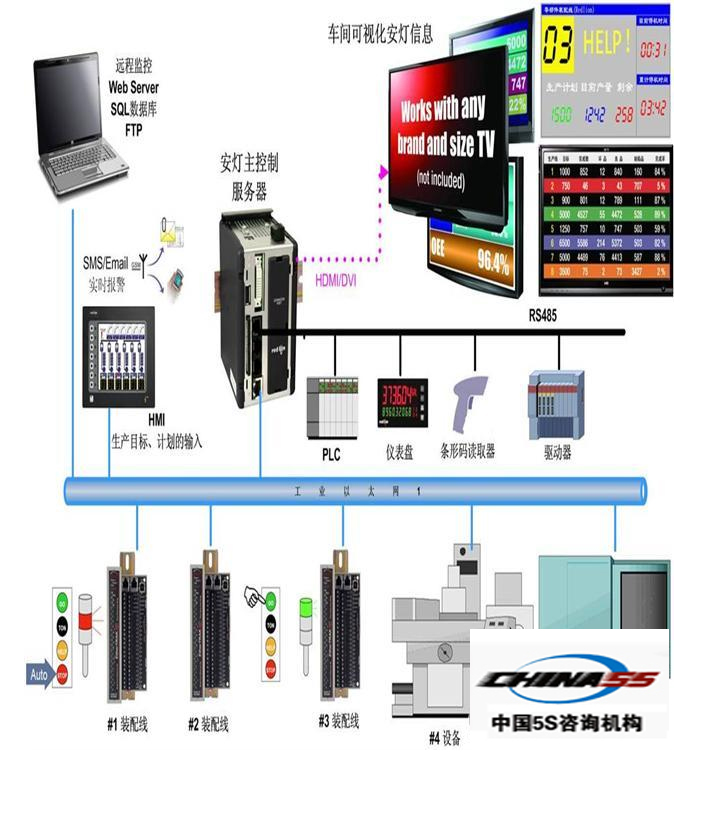

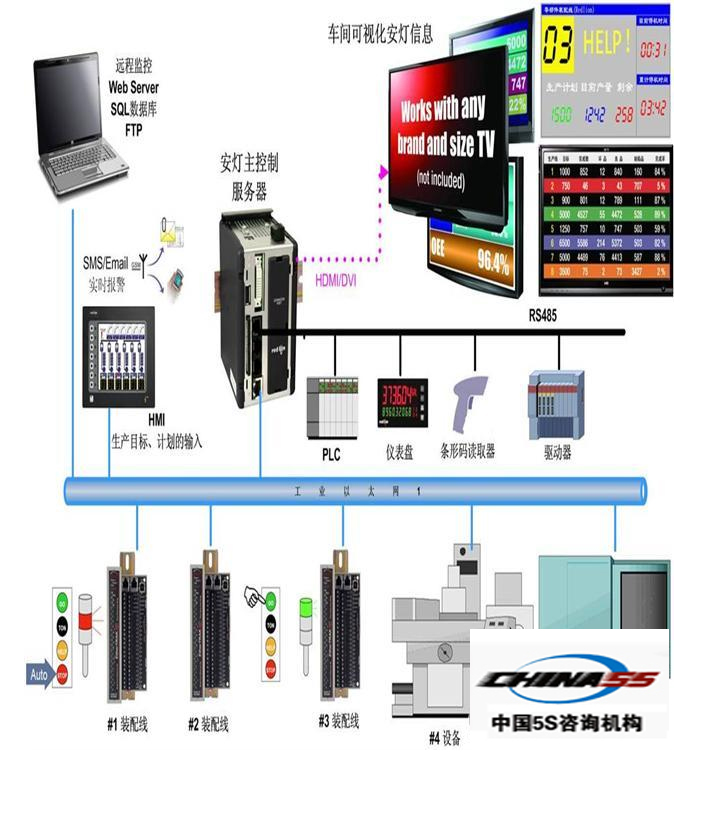

看板管理系统就是是指为了达到JIT准时生产方式而控制现场生产流程的工具而构建的一套管理系统,通过电子看板、安灯系统、信息数据采集等方式通过信息化等构建一套现场看板系统,让员工实时掌控现场动态。

准时化生产(Just in time)也就是要求在需要的时候生产出需要的产品和数量,而看板管理却是实施拉动式准时化的一种非常有效的手段,它以“彻底消除无效劳动和浪费”为指导思想,以市场需求作为整个企业经营的初始拉动点,以市场需求的品种、数量、时间和地点来准时地组织各环节生产,前工序仅生产后工序所取走的品种和数量,不进行多余的生产,不设置多余的库存,使企业形成一个逆向的、环环相扣的物流链。

另外看板管理系统可以通过安灯系统及时反映现场异常情况,也可以实时记录和收集设备运行状态和数据,便于工作人员进行操作和后续改善分析等。

构建看板管理系统关键是:不是为了看板而看板,这套系统要能有效的帮我们暴露更多问题,去解决问题,最终实现精益生产。一定要融合精益理念进行设计,否则形同虚设。国内很多实施单位,只是为了满足客户的需求而简单去进行看管管理实施和设计,说实在的很多客户都不明白自己构建看板系统要解决哪些问题,因此作为实施单位要站在客户的角度,为客户创造更大价值去设计和实施,这样才能真正帮到企业。

项目实施辅导时间:1-6个月

现场电子看板 现场看板

现场出现异常,系统立即报警,无论是产品质量异常,生产进度异常、设备异常、物料异常均可通过现场看板立即报警,问题及时曝光,及时处理问题,避免产生不必要的质量、交期、成本损失或安全问题。

2、三现主义

Andon系统,要求出现异常时,相关人员必须第一时间到现场去了解问题发生的根本原因,并采用科学的系统方法PDCA、5W2H、TOP3、控制计划等工具,结合现场实际情况,采取对应措施进行整改、跟踪直到完全解决,对发生的问题进行改善及优化,避免再次发生。

3、快速响应

Andon系统对问题解决明确制定了响应时间及解决时间,如超过目标时间,系统自动升级报警,要求现场人员、支援部门快速行动,及时解决问题。根据情况设置不同的时间,比如当发生问题时,操作工按一下报警装置,对应问题情况马上发送给相应部门和主管,现场主管2分钟内必须到达,工程师5分钟必须到达,根据问题解决时间长短,问题逐级上报,通过短信的方式发送到相应主管,同时办公室等现场液晶屏看板显示出信息情况。

(设备综合效率)

2、OEE由三个指标组成

3、OEE=时间开动率*性能开动率*合格品率

这个数字与六大损失相关联:

1.故障/停机损失 (Equipment Failure / Breakdown Losses)

2.换装和调试损失 (Setup and Adjustment)

3.空闲和暂停损失 (Idling and Minor Stoppage Losses)

4.减速损失 (Reduced Speed Losses)

5.质量缺陷和返工 (Quality Defects and Rework)

6.启动损失 (Startup Losses)

PDCA

TOP3

鱼骨图分析

甘特图

排列图

更多关于看板管理系统的知识,请查阅5S管理文章!

准时化生产(Just in time)也就是要求在需要的时候生产出需要的产品和数量,而看板管理却是实施拉动式准时化的一种非常有效的手段,它以“彻底消除无效劳动和浪费”为指导思想,以市场需求作为整个企业经营的初始拉动点,以市场需求的品种、数量、时间和地点来准时地组织各环节生产,前工序仅生产后工序所取走的品种和数量,不进行多余的生产,不设置多余的库存,使企业形成一个逆向的、环环相扣的物流链。

另外看板管理系统可以通过安灯系统及时反映现场异常情况,也可以实时记录和收集设备运行状态和数据,便于工作人员进行操作和后续改善分析等。

咨询项目介绍:

项目名称:看板管理系统、安灯(andon)系统、现场可视化系统

构建看板管理系统关键是:不是为了看板而看板,这套系统要能有效的帮我们暴露更多问题,去解决问题,最终实现精益生产。一定要融合精益理念进行设计,否则形同虚设。国内很多实施单位,只是为了满足客户的需求而简单去进行看管管理实施和设计,说实在的很多客户都不明白自己构建看板系统要解决哪些问题,因此作为实施单位要站在客户的角度,为客户创造更大价值去设计和实施,这样才能真正帮到企业。

项目实施辅导时间:1-6个月

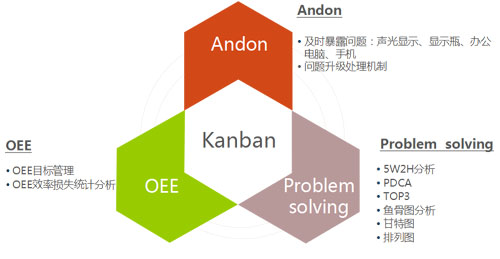

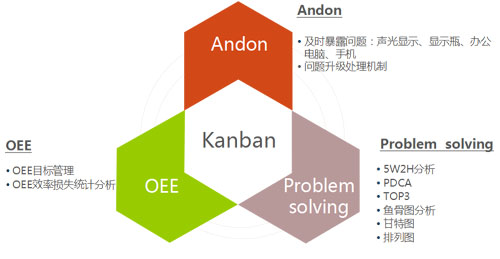

看板管理系统三大模块

看板三大模块功能:一、Andon

1、及时暴露问题现场出现异常,系统立即报警,无论是产品质量异常,生产进度异常、设备异常、物料异常均可通过现场看板立即报警,问题及时曝光,及时处理问题,避免产生不必要的质量、交期、成本损失或安全问题。

2、三现主义

Andon系统,要求出现异常时,相关人员必须第一时间到现场去了解问题发生的根本原因,并采用科学的系统方法PDCA、5W2H、TOP3、控制计划等工具,结合现场实际情况,采取对应措施进行整改、跟踪直到完全解决,对发生的问题进行改善及优化,避免再次发生。

3、快速响应

Andon系统对问题解决明确制定了响应时间及解决时间,如超过目标时间,系统自动升级报警,要求现场人员、支援部门快速行动,及时解决问题。根据情况设置不同的时间,比如当发生问题时,操作工按一下报警装置,对应问题情况马上发送给相应部门和主管,现场主管2分钟内必须到达,工程师5分钟必须到达,根据问题解决时间长短,问题逐级上报,通过短信的方式发送到相应主管,同时办公室等现场液晶屏看板显示出信息情况。

二、OEE(通过数据采集,对设备进行分析和改善)

1、OEE: Overall Equipment Effectiveness(设备综合效率)

2、OEE由三个指标组成

3、OEE=时间开动率*性能开动率*合格品率

这个数字与六大损失相关联:

1.故障/停机损失 (Equipment Failure / Breakdown Losses)

2.换装和调试损失 (Setup and Adjustment)

3.空闲和暂停损失 (Idling and Minor Stoppage Losses)

4.减速损失 (Reduced Speed Losses)

5.质量缺陷和返工 (Quality Defects and Rework)

6.启动损失 (Startup Losses)

三、问题解决(Problem solving)

5W2H分析PDCA

TOP3

鱼骨图分析

甘特图

排列图

更多关于看板管理系统的知识,请查阅5S管理文章!