什么是TPM

◆ 定义:

TPM是以建立健全不断追求生产效率最高境界的企业体质为目标,通过公司全员参与的改善活动,构筑能预防管理及生产工序中所有损耗(灾害、事故、不良、故障、浪费等)发生的良好机制,最终达成损耗的最小化和效益的最大化。

(简言之就是全员参与的全面追求的零损耗的活动,目前国内一般称为全面生产管理)。

◆ TPM的概念 :

TPM最初的含义是“全员生产保养(Total Productive Maintenance)”,即通过员工素质与设备效率的提高,使企业的素质得到根本改善。随着TPM在企业中的广泛运用,其含义已拓展得更宽广。目前在中国一般称为“全面生产管理” (Total Productive Management) 。

狭义的TPM:全体人员,包括企业领导、生产现场工人以及办公室人员参加的生产维修和保养体制。TPM的目的是为了达到设备的最高效益,它以小组活动为基础,涉及设备全系统。

广义的TPM:以建立健全的、追求生产系统效率化极限的企业体系为目标,从生产系统的整体出发,构筑能避免所有损耗(灾害、不良、故障等)发生的机制,涉及生产、开发、设计、销售及管理部门在内的所有部门,通过公司从上层到第一线员工的全员参与和重复的小组活动,最终实现零损耗的目的。

◆ TPM的八大支柱

l 自主保全体系的确立

l 计划保养体系的确立

l 设备效率化的个别改善

l 预防与初级流动管理体制的确立

l 建立品质保养体系ISO9000

l 教育训练

l 管理间接部门的效率化

l 安全、卫生和环境的管理ISO14000

什么是自主保全

◆ 自主保全活动的基本概念

教会操作工如何通过每日的检查和润滑来维护设备

﹡自主保全的定义

自主保全是指企业员工自主地对企业实施全面的管理、维护和保养。

◇自主保全的关键是在于真正做到“自主”,使现场设备的保养、维护成为操作工的自觉行为,使之成为工作人员一种良好的工作习惯和内在素质。

◇自主保全是以生产现场操作人员为主,按照人的感觉对于设备进行检查,并对加油、紧固等维修技能加以训练,使员工能力对小故障进行修理。

﹡自主保全的阶段(三个阶段):

◆防止劣化阶段

—清扫、给油、锁紧螺丝、做好设备运行记录。

◆发现和测试劣化阶段

—定期进行检查,并记录检查结果;

—可用器官的感觉来发现劣化,把潜在的错误和缺陷迅速地解决和处理掉。

◆改善劣化阶段

—处理异常情况;

—小故障、小部位由操作工自主保全。

◆ 目标

—通过每日正确操作和检查来防止设备故障

—打好基础,维护设备良好

—通过正确的管理、维护,来使设备处于最佳状态

—通过打理、清洁和改进来提升OEE

—获得主人翁责任感

如何开展自主保全

◆ 自主保全的展开步骤(分为七步):

l 清洗检查设备

l 消除问题根源和不易清洗的地方

l 建立检查和润滑的标准

l 检查和润滑的培训

l 操作工来完成

l 基于持续改进的联合审核

l 积极进行持续改进

◆ 清扫设备

l 清洁Cleaning,润滑Lubrication,检查Inspection,调整Adjustment和维修Repair,被称作CLAIR。

l 初次清洁和检查的指导在TPM Workshop之后做出

l 目的是让设备恢复初始状态

l 作为指导,不必每一项都要用到

◆ 消除问题源,清扫难于清扫的地方

l 初次清洁和检查的指导在TPM Workshop之后做出

l 这些项目将成为将来的实践标准,要保证在设备上都进行过

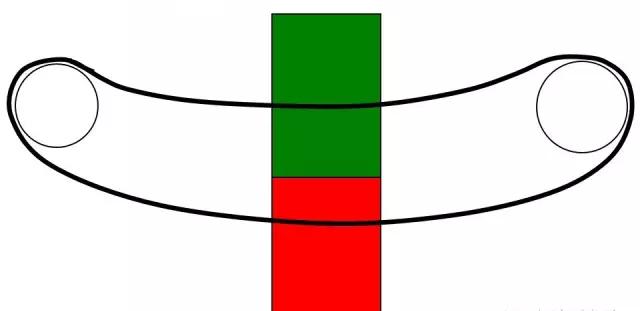

实例:MIN/MAX标签

实例:链条、皮带的调整标示

标示贴在链条或皮带后面,依此来判断是否需要更换或调整

(当链条或皮带底部进入红色区域时,就需要调整或更换了)

实例:刻度显示红色或绿色,一眼就可发现问题所在

(绿色表示压力正常,红色表示压力不正常)

实例:管阀的可视化管理

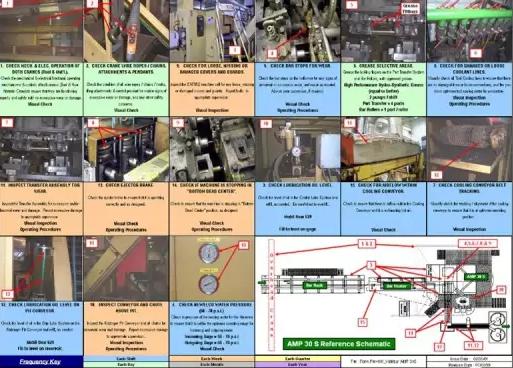

◆ 建立检查和润滑标准

检查和润滑任务列表可以帮助操作工做好每日的查验工作

l 建立任务列表

l 给列表中的每一项任务拍张照片

l 图片下面附上任务指导

1) 写出简介

2) 详细的任务描述

3) 列出任务特性(如:油脂类型,检查类型,压力范围等)

4) 用颜色代码标示频率

5) 制定计划指示图,要符合标准

6) 给计划和任务编制代码,当检查时围绕设备根据流动原则,按顺序进行

操作工检查和润滑任务

参考标准:查验点的颜色和形状

◆ 培训检查和润滑

l 培训内容

n 定义自主保全

n 阐明自主保全的益处

n 自主保全的目标

n 完成检查任务的指导

n 介绍基于持续改进的审核系统

◆ 操作工的工作

l 操作人员每天都要完成设定的任务

l 建立操作人员的主人翁意识和责任感

l 设备问题标签

设备问题标签

◆ 基于持续改进的联合审核

建立审核体系

l 主管负责每季度对每台设备建立任务列表

l 主管层在每日负责审核。此审核系统可整合到分层审核系统中,每周至少三天。经理负责对选定的设备完成任务列表。每台设备每年至少审核一次。

l 技术员负责每季度对指定区域的设备完成自主保全的评估,对应的设备要完成过TPM Workshop,评估表要有打分系统,分数降低到一定的百分比后,要进行一次TPM Workshop。

l 需要一个数据库程序来跟踪审核结果和职责。该系统会提醒你何时该进行审核了。

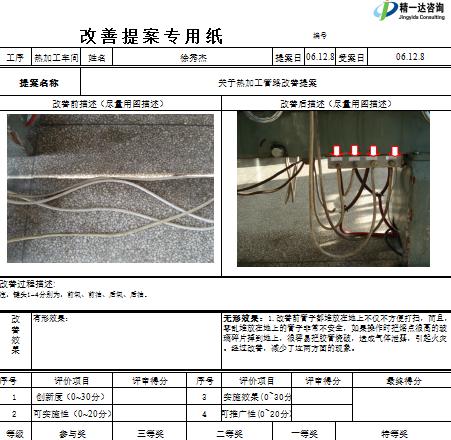

◆ 积极进行持续改进

l 员工合理化建议(改善提案)

鼓励员工对他们的设备提出改进的合理化建议

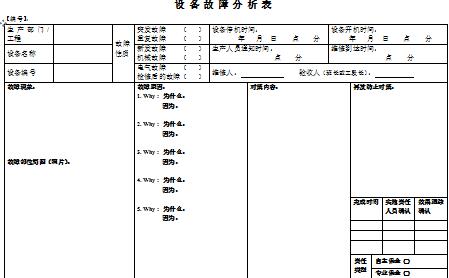

l 用5Why分析每一台设备

u 5Why分析表应放置于现场每台设备近处

u 如果设备出现非计划停机,要马上填写5Why表单

u 这将帮助整个团队找到问题的根源,从而解决问题而不仅仅是修好它。

建议:

l 每天设备完整的自主保全最好是每周一次

--如遇到问题,则必须制定行动计划,而且要在一月之内解决

l 操作工花在此项任务中的时间

对依赖餐做工的设备(单一循环)少于1%

对不依赖操作工的设备(自动循环)少于3%

l 参加Workshop成员

ü 操作工

ü 维护人员,包括机械和电气

ü 特殊技术人员

ü 主管/部门经理

ü IE工程师(如需要)

ü 精益培训师