一、合作背景

东莞某服饰有限公司是一家成立于2010年的工贸一体型企业。公司拥有厂房面积1550平方米,职工100余人,主营女装、童装、针织、T恤/Polo衫、衬衫、裤子、制服/工作服/校服、孕妇装、连衣裙、其他等类型的服装生产。产品主要销往中国等国家和地区。2015年6月,面对日益激烈的市场竞争,公司为降低成本,减少现场浪费等问题,建立规范的现场管理标准,营造安全工作现场特邀请了中国China 5S咨询机构帮助,为公司开展了为期10个月的6S项目活动。

二、项目简介

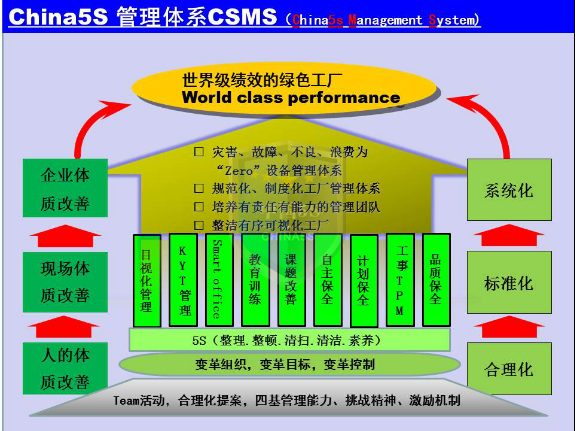

通过公司现场调研,了解了该公司现场现状结合服装行业非连续流生产特点及产品特点,在实际推行中重点进行了库存及安全隐患的管理改善。中国China5S咨询机构根据企业特点,为 该企业制定了1~2年的6S推进管理体系。

China 5S管理体系

三、实施效果

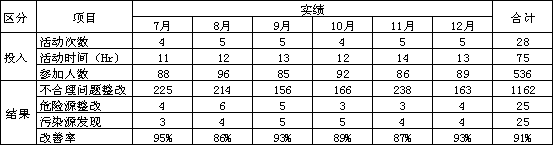

整理整顿工作: 开展6S活动半年,全体员工参与6S活动改善,全员参与率94%,6S改善小组针对全厂不合理问题点及安全隐患进行改善 。

根据公司车间现况,针对缝纫车间、裁剪车间、后整车间及仓库和各科室等进行整理整顿工作,半年时间共进行不合理问题发现1千余项,危险源整改25项,污染源整改25项,设备故整体改善率91%。

现场图片

2、清扫清洁工作:

在实施项目之前,生产现场存在很多问题: 1.车间半成品,不良品及原料到处乱放2.抱怨杂工太小 3.机器没有保养,造成维修时间过长4.环境卫生差 5.员工士气不振 6.货物总延期,质量不过关等, 项目开始后从最基本的开始做起,首先对全厂进行了“洗澡”活动,查找死角卫生,清理常年存在的垃圾,排除隐患的同时,现场环境也得到了极大改善!然后根据各车间现状,逐步改善。

3.专项活动:

在活动开展过程中,China 5S咨询机构还根据现场状态,定期开展专项活动,其中有:

1).”三源“改善日,共计找出危险源43处,污染源54处,设备故障源55处,防患于未然;

2)不合理问题发现日,共计发现整改不合理问题点1632项,重点针对物料的放置管理,现场布局,物流路线管理,改善不合理,规范现场工作环境;

3)可视化日:现场工作状态可视化标识,WIP、不良品、仓库等的可视化管理;

4)OPL教育日:共计进行了546项教育,包括基础知识,改善案例,事故处理,信息经验共享,创造互相学习的文化,提高员工能力与工作效率;

5)红牌作战:针对现场问题点,进行定期的红牌张贴,整改。共张贴并回收红牌3014张,现场环境得到迅速改善。

层次会议 现场图片 生产看板